جوش سر به سر میلگرد و فورجینگ میلگرد | راهنمای جامع 1403

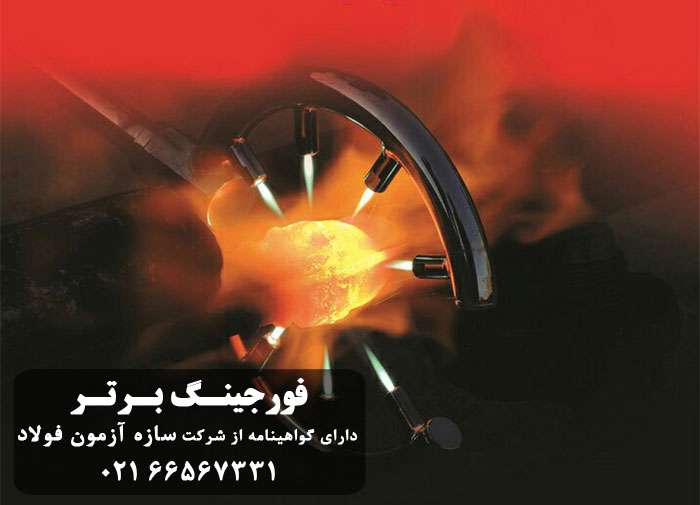

یکی از روشهای رایج در روند اتصال میلگردها به هم جوشکاری فورجینگ یا سر به سر میلگرد است. نحوه استفاده جوش فورجینگ به این صورت است که شعلهای با استفاده از گازهای اکسیژن و گاز سوختنی (گاز مورد استفاده برای این نوع اتصال معمولاً گاز استیلن است) ایجاد میشود؛ با استفاده از شعله ایجاد شده دو سر میلگرد را حرارت میدهند تا شکلی خمیری به دست آید سپس میلگردهای نرم شده را با اعمال فشار به هم متصل میکنند.

جوشکاری فورجینگ چیست؟

فرایند جوش فورجینگ (forging) یکی از زیرشاخههای جوش اکسی استیلن است که حرارت به وجود آمده از سوخت گاز با فشار هیدرولیک باعث پیوند بین مولکولی در میلگرد شده و اتصالی محکم را در آن به وجود میآورد. یکی از نقاط قوت این روش از نظر متالولوژی و مهندسی جوش، این است که دو قطعه بدون هیچ ماده واسطی از جمله الکترود، سیم جوشکاری یا پودر جوشکاری به هم متصل میشوند که این امر باعث سهولت در جوشکاری و کاهش پارامترهای مؤثر میشود. در روش جوشکاری سر به سر میلگرد عمل حرارت دهی انتهای میلگرد ها توسط یک مشعل اکسی استیلن انجام میشود که موجب میگردد دو سر میلگردها به حالت پلاستیک درآیند، همزمان فشار بر روی دو میلگرد که به حالت سر به سر روبروی هم قرار دارند و داخل یک گیره نگهدارنده مهار شدهاند، اعمال میشود درنهایت میلگرد ها به هم جوش خورده و عمل جوشکاری انجام میشود. هنگامیکه درجه حرارت به ۱۲۰۰-۱۳۰۰ درجه سانتیگراد میرسد (به این ناحیه، ناحیه خمیری میگویند)، مولکولهای میلگردها انرژی فعالسازی لازم را به دست میآورند و سپس در ناحیه فصل مشترک نفوذ کرده و با یکدیگر ترکیب میشوند که در این حالت پیوند مولکولی برقرار شده و تبلور مجدد اتفاق میافتد که در این حالت جوشکاری دو سر میلگرد ها انجام میگردد. در این روش مدت زمانی که حرارت دهی رخ میدهد و میزان اعمال فشاری که به قطر میلگرد های جوش خورده وارد میشود بستگی دارد.

تاریخچه جوشکاری فورجینگ سر به سر میلگرد

برای اولین بار در سال 1939 میلادی (1318 شمسی) در شهر آدامس (adams)،در ایالات متحده آمریکا از روش جوشکاری فشار گاز برای جوش دادن ریلهای راه آهن و بعد از آن در جوشکاری میلگردهای فولادی استفاده شد. در سال 1940 (1319 شمسی) نیز کشور ژاپن تحقیقات خود را در مورد ریلهای راه آهن با روش جوشکاری فورجینگ شروع کرد؛ در نهایت در اکتبر سال 1952 میلادی اولین پروژه جوشکاری فشار گاز بر روی سازه بتنی و برای جوش دادن میلگردها انجام شد؛ انجمن جوشکاری فورجینگ سر به سر میلگرد فعالیت خود را آغاز کرده و در حدود ۲۰۰ عضو پیمانکار و صنعتگر مرتبط با این صنعت توسط آن راهبری میشود. پس از آن استفاده از جوشکاری فشار گاز برای جوشکاری ریلها و لولهها و سپس در جوشکاری میلگردهای فولادی مورد استفاده قرار گرفت. در کشورهای آلمان، روسیه و ژاپن تحقیقات بیشتری در مورد جوشکاری فورجینگ سر به سر میلگرد صورت گرفت. استفاده از دستگاه فورجینگ و روش جوشکاری فورجینگ سر به سر میلگرد در کشور ژاپن بسیار زیاد است؛ زیرا مزیتهای بسیار بیشتری نسبت به سایر روشهای اتصال در اجرا دارد.

جوشکاری فورجینگ سر به سر میلگرد چگونه وارد ایران شد؟

در سال 1385 شرکت مهندسی سازه آزمون فولاد با هدف رشد و ارتقا مهندسی جوشکاری در صنایع و ساختمان تأسیس شد. این شرکت سه سال بعد (در سال 1388) توسط یک بازرگان مقیم ژاپن با این روش آشنا شد؛ با توجه به مهارت و تخصص مؤسسان این شرکت در زمینه مهندسی جوشکاری فورجینگ و نیز نیاز صنعت ایران به این روش و کاربردی و مفید بودن آن برای کشور این تکنولوژی به صورت جدی و تخصصی مورد بررسی قرار گرفت. در طی مدت زمان کوتاهی متخصصان آزمایشهای تخصصی متالورژیکی را روی خواص و ویژگیهای این متد خاص جوشکاری در مراکز مهندسی و آزمایشگاهی معتبر کشور انجام دادند و با بررسی استانداردهای امریکا، اروپا و ژاپن و نیز با توجه به مراجع تخصصی داخلی و خارجی؛ شرکت مهندسی سازه فولاد با اطمینان کامل و تأیید این تکنولوژی، شروع به فعالیت و گسترش در ایران نمود. مرکز تحقیقات ساختمان و مسکن ایران در اسفند ماه سال ۱۳۸۸ بعد از انجام آزمایشهای میدانی مورد نیاز؛ سرانجام روش جوشکاری فورجینگ سر به سر میلگرد را تحت عنوان جوشکاری میلگرد با استفاده از گاز اکسی استیلن در ویرایش پنجم کتابچه فناوریهای نوین ساختمانی تأیید کرد و طبق شرایط و ضوابط مشخص شدهای در ۲۰ بند اجازه استفاده از این روش را در ایران صادر کرد.

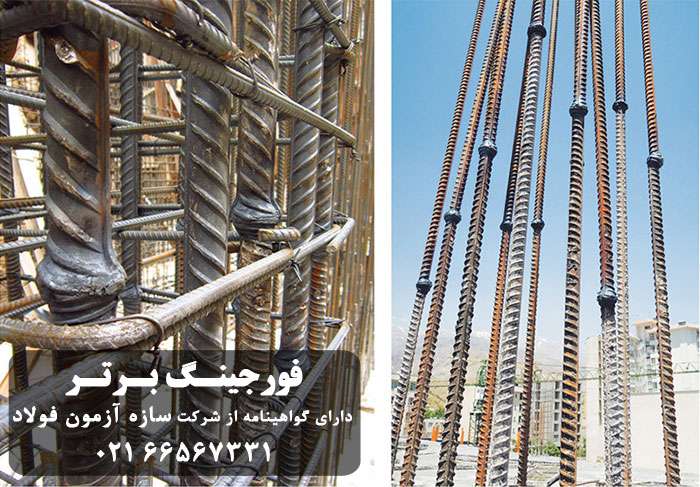

همزمان با گسترش کاربرد جوشکاری سر به سر میلگرد در ایران و استفاده آن در چندین پروژه بزرگ مانند پروژه های برجهای مسکونی آسمان تهران و برجهای تجاری آیسان تبریز نیاز شدیدی به تهیه دستگاههای بیشتر، جهت گسترش و خرید قطعات مصرفی و یدکی برای پشتیبانی کار با دستگاهها به وجود آمد. تأخیر زمانی زیاد در تهیه قطعات و دستگاهها و همچنین عدم ارائه خدمات مناسب از طرف نمایندگان شرکتهای ژاپنی و وجود تحریمهای بینالمللی در برقراری ارتباط با تهیه کنندگان این تجهیزات باعث شد تا ایده بومی سازی و انجام مهندسی معکوس اجرا شود و تولید دستگاههای جوشکاری فورجینگ سر به سر میلگرد در شرکت مهندسی مشاور سازه آزمون فولاد شکل گیرد. نتیجه تلاشهای شبانه روزی مهندسان شرکت سازه آزمون فولاد منجر شد تا یک فرایند کاملاً سالم و قابل اطمینان در زمینه جوشکاری و در قالب فن آوری نوین جوشکاری سر به سر میلگرد از کشور صاحب تکنولوژی و پیشرفته ژاپن با مشقت و تلاش بسیار زیاد به راحتی وارد پروژههای ساختمانی سراسر ایران شود و باعث ایجاد سرپناهی محکمتر و مطمئنتر نسبت به روش سنتی و قدیمی اورلپ کردن میلگردها شد.

نکات مهم در استفاده از جوشکاری فورجینگ

از جمله نکات ایمنی که در جوشکاری فورجینگ باید به آن دقت کرد این است که کابلهای برق پوشش عایق داشته و دچار برق زدگی نشده باشند. همچنین ایزوله بودن مکان اتصال کابلها و نیز محلی که کابلها به دستگاه متصل میشوند نیز حائز اهمیت است.

در هنگام سوختن گازهای استیلن و اکسیژن حرارتی ایجاد میشود که حتماً باید برای محافظت چشمها از اشعه آن از عینک دودی مخصوص استفاده کرد، توجه کنید که هرگز از جوشکاری با لنز استفاده نکنید.

استفاده از لباس و کفش و دستکش مخصوص در هنگام جوشکاری بسیار مهم است؛ لباس باید در برابر حرارت عایق باشد، کفش باید دارای تخت لاستیکی و پنجه فلزی باشد، دستکش هم بهتر است نخی یا کتان و مخصوص جوشکاری باشد.

لوازم و لباس کار جوشکار و ابزار و دستکشهای آن نباید آغشته به چربی و روغن باشند.

به هیچ عنوان نباید از ابزارهای جوشکاری ناقص یا صدمه دیده استفاده کرد.

در محل نگه داری کپسولها از کشیدن سیگار جلوگیری شود تا انفجار رخ ندهد.

هنگامیکه کارگاه تعطیل است یا در حال استراحت هستید؛ از بسته بودن شیر کپسولها مطمئن شوید و دقت کنید که در کنار کپسولها سیم و کابل برق وجود نداشته باشد.

دردسترسبودن جعبه کمکهای اولیه لازم و ضروری است.

در هنگام جوش کاری در محلهای مرتفع و پر خطر از کمربند و تجهیزات مخصوص استفاده کنید.

از دستکاری اتصالات گازی و هیدرولیک پرهیز کنید و در صورت مشاهده ایراد در عملکرد هرکدام سریعاً اطلاع رسانی کنید.

از قطعات غیر استاندارد و خارج از قطعات تحویلی استفاده نکنید؛ چون موجب اختلال در عملکرد دستگاه میشود و مسئولیت عواقب آن به عهده مصرف کننده است.

تنها افراد آموزشدیده دیده و دارای گواهینامه کتبی با تاریخ اعتبار مجاز هستند که از دستگاه و تجهیزات جوشکاری استفاده کنند؛ در صورت تغییر افراد در این مورد باید جهت آموزش مجدد اقدام کنند.

با وجود این که در جوشکاری سر به سر میلگرد تجهیزات پیچیدهای مورد استفاده قرار نمیگیرد، اما روش صحیح نگهداری از دستگاه جوش این نوع جوشکاری، سبب دوام عمر آن می شود.یکی از مهم ترین نکات ایمنی که باید به آن توجه کرد، اطمینان یافتن از سلامت دستگاه با استفاده از آب و کف می باشد. گاز استیلن اگر بیش از حد مورد استفاده قرار گیرد ، باعث مسمومیت جوشکاران خواهد شد. در نتیجه بهتر است در حین انجام این فرایند، از استشمام های عمیق جلوگیری کنید.

اگر دستگاه جوش دچار هرگونه ایراد و مشکلی شد، بلافاصله عملیات جوشکاری را متوقف کنید. چرا که این جوشکاری میتواند موجب احتراق شود.

مزایای جوشکاری فورجینگ

جوش فورجینگ نیرویی یکسان را در محل اتصال میلگرد ها به هم ایجاد میکند و سطح مقطع را مستحکم میسازد.

در این روش جوشکاری از مواد مصرفی کمی استفاده شده در نتیجه هزینههای حمل و نقل به طور قابل توجهی کاهش مییابند.

با استفاده از جوشکاری سر به سر میلگرد تا 30 درصد در مصرف میلگرد صرفه جویی میشود.

این روش بر خلاف سایر روشهای جوشکاری؛ هیچ نیازی به فلز پر کننده ندارد.

این نوع جوشکاری آلودگی صوتی کمی تولید میکند.

جوش کاری با روش فورجینگ مقاومت سازه را افزایش میدهد و آن را در برابر عواملی مانند زلزله و نیروهای خارجی مقاوم میسازد.

این نوع جوشکاری حجم کمی را برای میلگرد فراهم میکند در نتیجه موجب عملیات ویبره بهتری میشود.

در صنایع مختلفی از جمله سد سازی، سازههای بتنی، پل سازی و... از روش جوشکاری فورجینگ استفاده میشود.

این روش در چیدمان میلگرد و آرماتوربندی، باعث کاهش خطاهای انسانی میشود.

این روش باعث کاهش مصرف بتن و فضاهای خالی در زیر بنای ستونها میشود.

استفاده از روشهای قدیمی مانند وصله پوششی یا اورلپ که باعث هدر رفتن تعداد زیادی میلگرد میشود حذف شد و به جای آن جوش سر به سر میلگرد جایگزین شد.

یکی از مهمترین مزیتهای این روش کاهش خطای انسانی است.

روش جوشکاری فورجینگ کاملاً مطابق با استاندارهای بینالمللی است.

این روش امکان اتصال میلگردهای ضایعاتی و پرت را فراهم میکند.

هنگامیکه تعداد جوشهای فورج زیاد باشد، از قالب فورج استفاده میکنند که در بعضی مواقع بدون حرارت صورت میگیرد.

جوشکاری فورجینگ به عنوان یک روش فاز جامد محسوب میشود که در آن، اتصال بدون ذوب کامل فلز پایه انجام میشود.

جوشکاری فورجینگ را میتوان در هر قسمت از سازه استفاده کرد.

انجام این نوع جوشکاری نیازی به برق سه فاز ندارد.

جوشکاری فورجینگ باعث ایجاد ظاهری زیبا میشود.

جوشکاری فورجینگ باعث استحکام میلگردها می شود.

معایب جوش فورجینگ چیست؟

به دلیل اینکه گاز اکسی استلین در جوش فورجینگ استفاده میشود، امکان اینکه در زمان اجرا میزان درجه حرارت را کنترل کرد وجود ندارد.

اما در حین کار باید مواظب باشید تا اشعههای غیرعادی نور باعث ایجاد مشکل در اجرا نشوند.

بهتر است تا حد ممکن با معایب جوشکاری فورجینگ آشنا شوید چرا که اپراتورهایی که برای اجرای این روش انتخاب میکنید باید مهارت لازم و مدرک داشته باشید تا بتوانید بهخوبی جوشکاری را اجرا کنید.

شرایط آبوهوای محیط اجرای پروژه تأثیر به سزایی بر درست انجام شدن جوشکاری فورجینگ دارد، به این صورت که اگر محیط سرد باشد کیفیت جوش پایین میآید و امکان شکنندگی ناحیه جوش خورده زیاد میشود. به همین علت یکی از مهمترین ویژگیهای جوش فورجینگ ناسازگاری آن با انواع مختلف آبوهوا است که در هر منطقه ممکن است نتیجه متفاوتی داشته باشد.

نوعی دیگر از معایب جوش فورجینگ اثرپذیری آن در مجاورت باد است، اگر در حین اجرا باد به جوش برخورد کند باعث کاهش حرارت و درنتیجه کم شدن کیفیت آن خواهد شد.

این فرایند جوشکاری، نیاز به نیروی کار ماهر دارد. عملکرد آن بسیار دشوار است، بنابراین شما باید مهارتهای مناسبی برای انجام این روند داشته باشید.

به دنبال این فرایند جوشکاری فورجینگ به عنوان روند جوشکاری آهسته در نظر گرفته میشود؛ زیرا انجام دستی این جوشکاری یک فرایند کاملاً زمان بر است. بعضی اوقات احتمال ایجاد آلودگی جوش به کک (سوخت) وجود دارد. پس باید مراقب باشید تا چنین آلودگی رخ ندهد.

بزرگترین اشتباهی که افراد در زمان استفاده از این روش جوشکاری مرتکب میشوند این است که در حین اجرای فرایند جوشکاری، نباید سعی کنند خیلی سخت چکش بزنند چرا که چکش کاری بیش از حد در کل فرایند جوشکاری تأثیر خواهد داشت و جوشکاری با کیفیت بالایی ارائه نمیشود.

یکی دیگر از عیبهای استفاده از این روش این است که ساختار میلگرد ها با حرارت، تغییر پیدا میکند. در واقع؛ حرارت میتواند مقاومت میلگرد ها را کم کند.

فشار وارد شده به دو سر میلگرد های خمیری برای اتصال، بسیار مهم است. در بیشتر موارد فشار خارجی برای فورج کردن میلگرد ها، یکسان نیست و باعث میشود که میلگرد ها به صورت ناقص جوش بخورند که این امر موجب میشود استحکام سازه پایین بیاید.

طراحی سایت : ایران طراح